哈工大飛秒激光螺旋打孔技術:突破微孔加工質量瓶頸,助力高端制造升級

在航空航天、核電等高端制造領域,鎳基高溫合金憑借優異的高溫性能成為關鍵材料。以航空發動機燃料噴嘴為例,其微孔加工質量直接影響燃料噴射效率與燃燒穩定性,而傳統加工方法在面對這類難加工材料時,常因熱影響區、碎屑殘留等問題導致孔壁粗糙度高、結構缺陷多,難以滿足精密制造需求。

哈爾濱工業大學的研究團隊在《Optics&LaserTechnology》期刊發表的最新成果中,提出了一種基于飛秒激光螺旋掃描的創新打孔技術,通過工藝優化與機理分析,為解決微孔加工難題提供了突破性方案。

一、螺旋打孔技術的核心優勢與挑戰

飛秒激光憑借超短脈沖特性,可在材料表面產生極高功率密度,實現無熱影響區的“冷加工”,是當前微孔加工的理想技術。相較于傳統的沖擊打孔和環切打孔,螺旋打孔通過旋轉掃描形成更寬的空腔結構,為加工過程中產生的等離子體和碎屑提供了高效排出通道,顯著減少了孔內凝固物殘留和側壁粘附問題。

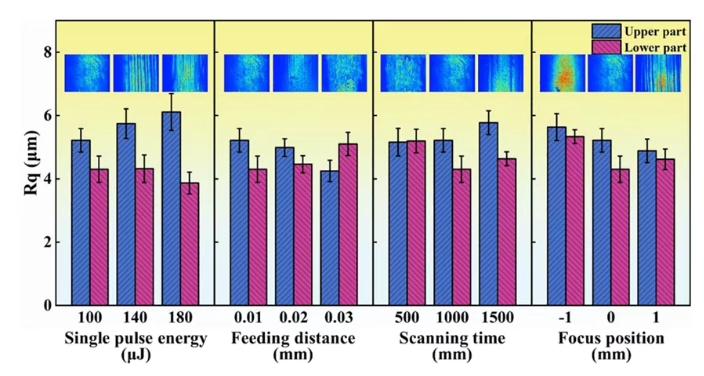

然而,研究發現,單純的螺旋打孔仍存在兩大問題:一是入口處因高溫氧化和反沖壓力作用,易形成由微小顆粒組成的層狀物質(粗糙度達Rq5.22μm),二是孔深處因光束干擾導致加工不穩定,產生垂直條紋缺陷,影響孔壁質量。

二、兩步法工藝優化:從“成形”到“精修”的質量躍升

為突破單一螺旋打孔的局限性,研究團隊提出“螺旋打孔+環形打孔”的兩步策略:

1.第一步螺旋打孔:通過旋轉楔形掃描模塊快速形成通孔,利用寬空腔結構加速碎屑排出,奠定微孔基礎形態。

2.第二步環形打孔:針對螺旋打孔后殘留的側壁層狀物質和不規則結構,采用環切方式精準去除邊緣雜質。

實驗表明,兩步法使微孔側壁粗糙度降至Rq0.39μm以下,較傳統一步法降低約8%,且基本消除了氧化粘附和垂直條紋缺陷。關鍵在于通孔的形成顯著提升了孔內空氣流速,避免了碎屑二次附著,為后續精修創造了清潔環境。

三、孔壁微觀結構演化:LIPSS現象的調控與機理

研究還發現,微孔側壁存在周期性的激光誘導周期性表面結構(LIPSS),其幾何特性與激光單脈沖能量密切相關:隨著能量增加,LIPSS傾斜角逐漸增大(從20μJ時的51.4°增至60μJ時的58.7°),寬度在40μJ時達到513.51nm,與理論計算高度吻合。這種現象源于能量變化引發的相位爆炸強度差異,進而影響激光入射角與表面穩定性。

通過調控單脈沖能量,可針對性優化LIPSS結構,為按需設計孔壁微觀形貌提供了理論依據。例如,低能量下可形成更均勻的微結構,滿足高精度表面要求;高能量下的傾斜結構則可能在特定場景中增強表面功能性。

四、行業影響與未來展望

這項研究不僅在工藝層面實現了微孔加工質量的突破,更通過揭示LIPSS結構的演化機理,為飛秒激光加工參數的精準調控提供了新視角。其成果可直接應用于航空發動機燃料噴嘴制造,通過提升孔壁質量優化燃料霧化效果,進而提高燃燒效率、降低能耗。

在材料加工領域,針對鎳基高溫合金等難加工材料的精密微孔需求,如航空航天熱障涂層氣孔、核電部件冷卻孔等,該技術有望成為核心加工方案。未來,結合智能化控制與多學科交叉,飛秒激光加工技術或將在微納制造、生物醫學器件等領域開拓更廣闊的應用空間。

哈工大團隊的研究標志著飛秒激光加工螺旋打孔技術從理論探索向工程應用的關鍵邁進,其提出的兩步法策略與微觀結構調控機理,為高端精密加工提供了可復制的技術路徑,推動我國在先進制造領域的核心競爭力提升。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯系人:翁女士(UKI)

地址:福建省福州市倉山區建新鎮西三環智能產業園A3棟