一文了解激光掃描振鏡!精密光控技術的核心架構與應用邏輯

在現代精密制造與先進加工領域,激光束從靜態能量載體向動態可控工具的轉變,其核心支撐在于激光掃描振鏡技術。從消費電子器件的微納打標到航空航天構件的高精度增材制造,從生物醫學成像的高速掃描到三維打印的復雜成型,激光掃描振鏡以其卓越的動態響應與定位精度,成為激光技術向多領域滲透的關鍵賦能單元。

一、光束偏轉的技術范式:掃描振鏡的基礎原理

激光掃描的本質在于實現光束的精確可控偏轉。靜態激光束的應用場景局限于單一能量輸出,而通過偏轉技術賦予其空間運動能力后,激光方可在加工、成像、檢測等領域實現多維功能拓展。

當前光束偏轉技術呈現多元化發展,各有其技術邊界:

旋轉多面鏡雖具備超高掃描速度,但受限于周期性一維運動模式,適用場景僅局限于特定線性掃描需求;

聲光/電光偏轉器響應速度可達納秒級,但偏轉角度與光束口徑的物理限制使其難以滿足大視場應用;

激光掃描振鏡則通過高精度矢量控制,實現了速度、精度與靈活性的協同優化,可依據數字指令將光束引導至工作平面任意坐標,成為工業與科研領域的主流技術方案。

掃描振鏡的核心執行單元為高精度擺動電機,其工作原理基于洛倫茲力定律:通電線圈在永磁體磁場中受電磁力矩作用產生旋轉,旋轉角度與輸入電流呈線性對應關系。與傳統電流計的指針偏轉不同,掃描振鏡以高反射率光學鏡片作為執行端,通過伺服控制系統實現鏡片角度的閉環調控,從而達成光束的定向偏轉。

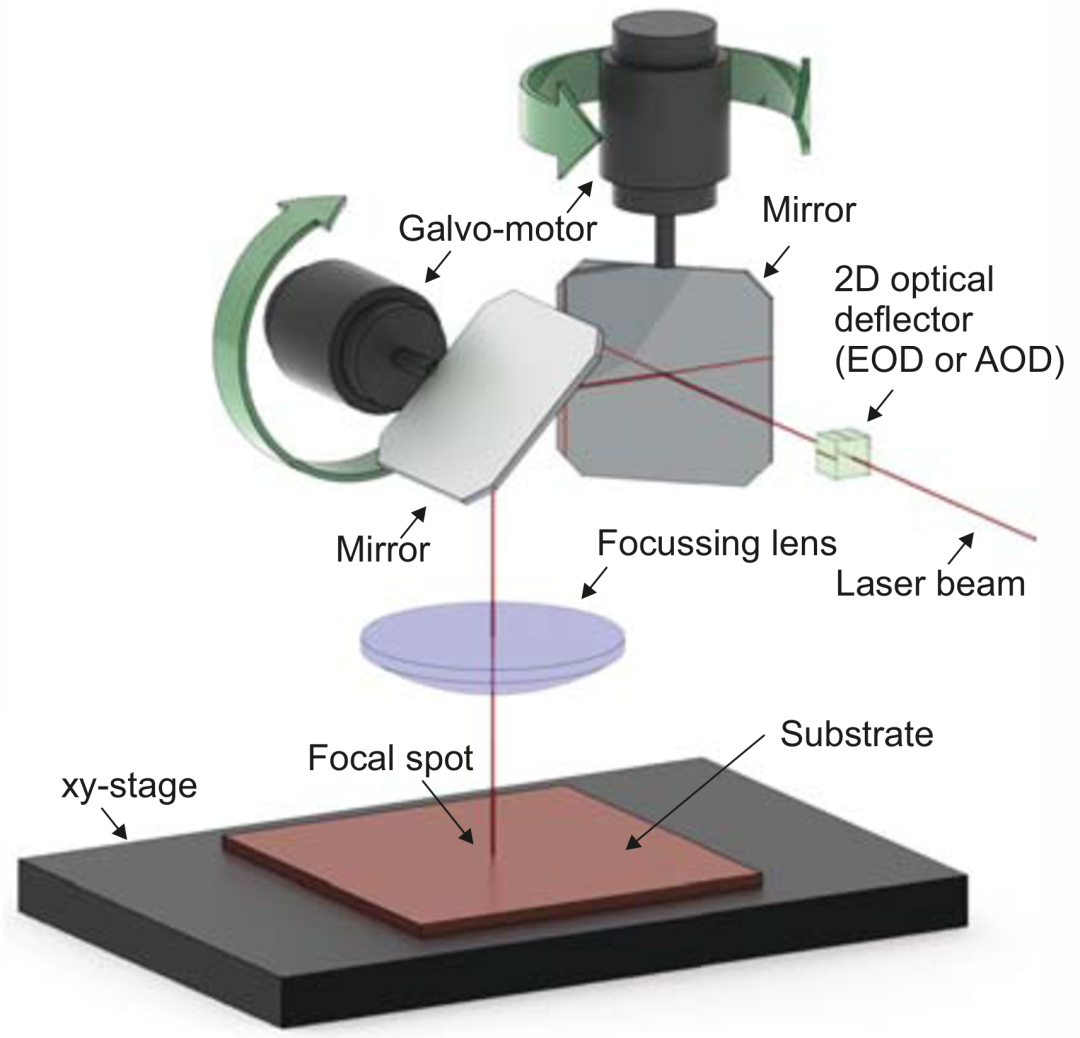

二維掃描系統通常由兩組正交布置的振鏡構成:激光束經X軸鏡片首次偏轉后,再通過Y軸鏡片二次偏轉,通過兩軸角度的獨立控制,可在工作平面形成任意(X,Y)坐標的光斑定位。這種矢量尋址能力,構成了其相對其他掃描技術的核心競爭優勢。

振鏡的運動模式根據激光工作狀態可分為兩類:跳轉運動(激光關閉時的快速定位過程)與打標運動(激光開啟時的工藝軌跡掃描)。在其設計中存在一對核心矛盾:高速響應要求減小轉子(含鏡片)轉動慣量,而大功率承載則需增大鏡片通光孔徑以避免能量損耗,二者的物理制約決定了振鏡產品需根據應用場景進行參數權衡——小孔徑型號適用于生物成像等高速場景,大孔徑型號則多用于激光焊接等大功率加工領域。

二、系統集成的技術架構:掃描振鏡的核心組成

高性能激光掃描系統是多組件協同工作的精密集成體,各子系統的技術特性直接決定整體性能邊界。

1.振鏡電機:動態性能的核心載體

振鏡電機的結構設計決定系統動態響應能力,主要分為兩類技術方案:動磁式將永磁體集成于轉子,線圈固定于定子,具有轉子慣量低、諧振頻率高的特點,為高性能系統的主流選擇;動圈式以線圈作為轉子組件,雖力矩輸出效率較高,但轉子慣量的增加限制了其動態響應速度。軸承系統采用精密滾珠結構,通過軸向預緊工藝實現無背隙、高剛性運行,保障數萬小時的穩定工作壽命。

2.掃描鏡片:光學性能的關鍵保障

鏡片的技術參數直接影響系統光學質量與功率承載能力。通光孔徑決定可處理光束的最大直徑;基底材料需與激光特性匹配——硅(Si)因高熱導率適用于中高功率紅外激光(如CO?激光),熔融石英則以極低的熱膨脹系數成為紫外與超快激光應用的首選,可有效抑制熱透鏡效應;表面鍍膜采用多層電介質結構,在特定波長范圍內實現99.5%以上的反射率,最大限度降低能量損耗。

3.FTheta透鏡:視場校正的核心元件

若無FTheta透鏡,掃描系統將面臨兩項關鍵缺陷:一是場曲現象(光束聚焦點分布于曲面而非平面),二是非線性失真(光斑位移與掃描角度呈正切關系,導致邊緣速度異常與枕形畸變)。FTheta透鏡通過特殊光學設計引入桶形畸變,恰好抵消掃描過程的枕形失真,實現光斑位移與角度的線性映射(y'≈f·θ),確保全視場范圍內的聚焦一致性與能量均勻性。

4.擴束鏡:光束質量的優化單元

激光進入掃描系統前需經擴束鏡預處理,其核心功能為光束準直與擴束。作為無焦光學系統,擴束鏡將入射光束直徑擴大M倍時,其遠場發散角將縮小至1/M,而聚焦光斑尺寸與發散角呈正相關——這一特性使其成為提升加工分辨率的關鍵環節。工業領域以伽利略式擴束鏡為主流,其由負透鏡與正透鏡組合而成,無內部實焦點,結構緊湊且可避免高功率下的空氣擊穿風險。

三、閉環控制的技術邏輯:掃描振鏡的精度保障

掃描振鏡的高精度性能依賴于閉環伺服系統的實時調控機制。開環控制系統因缺乏反饋機制,易受環境干擾與系統漂移影響,難以滿足精密應用需求;閉環系統則通過指令與反饋的持續比對校正,實現納米級定位精度,構成高精度控制的技術核心。

閉環控制的信號流轉機制

完整控制周期的信號處理流程如下:

1.上位軟件將圖形數據解析為離散(X,Y)坐標指令;

2.控制卡(RTC板)依據通信協議(如XY2100)生成數字控制信號,傳輸至伺服驅動器;

3.驅動器接收指令信號與振鏡位置檢測器的反饋信號,通過數字信號處理器(DSP)計算瞬時位置誤差;

4.伺服放大器基于PID控制算法生成驅動電流,電流幅值與誤差量正相關(誤差增大時提升驅動力以加速趨近目標,誤差減小時降低驅動力以避免超調);

5.電機帶動鏡片偏轉后,位置檢測器實時捕捉新角度并生成反饋信號,完成控制閉環。該循環以每秒數千至數萬次的頻率運行,確保動態跟蹤精度。

位置檢測技術的性能邊界

位置檢測器作為閉環系統的關鍵傳感單元,直接決定控制精度上限:

光學式檢測器通過紅外光源與遮光片的相對運動,將角度變化轉換為光電信號,適用于中精度場景;

電容式檢測器基于極板間電容變化實現角度測量,具有抗電磁干擾優勢;

數字光柵編碼器通過高精度光柵盤與光學讀數頭實現角度數字化輸出,具備超高分辨率與極低漂移特性,為高端系統的首選方案。

數字控制的技術演進

傳統模擬控制系統易受電磁干擾,參數調試依賴人工操作,且控制邏輯固化;現代數字控制系統基于高速DSP實現算法集成,技術優勢顯著:

采用數字通信協議(如XY2100),抗干擾能力大幅提升;

支持前饋控制算法(Lookahead),通過路徑預判實現誤差提前補償,從根本上消除跟蹤誤差(如解決增材制造中的拐角過燒問題);

可通過固件升級實現控制邏輯優化,延長系統技術生命周期。

四、性能評價體系:掃描振鏡的關鍵指標

掃描振鏡的性能評估需建立多維度技術指標體系,核心包括以下三個層面:

1.動態響應指標

打標速度:單位為mm/s或字符/秒(cps),直接反映加工效率;

跳轉速度:激光關閉狀態下的定位速度,影響非加工時段的時間成本;

階躍響應時間:鏡片完成指定角度移動并穩定于公差范圍內的時間,是衡量動態性能的核心參數。

2.定位精度指標

絕對精度:全視場內實際位置與指令位置的偏差范圍;

重復定位精度:多次往返同一位置的一致性誤差,在批量生產中其重要性通常高于絕對精度;

分辨率:系統可識別的最小角度增量,決定細節加工能力。

3.長期穩定性指標

熱漂移:溫度變化導致的零點與增益偏移,是長時間加工的主要誤差源;

抖動:穩態時鏡片的高頻微幅振蕩,直接影響加工邊緣質量。

五、系統級優化:突破傳統架構局限

當加工范圍超出振鏡固有掃描場時,傳統“步進掃描”模式因拼接誤差與效率瓶頸難以滿足高精度需求,現代技術通過以下方案實現突破:

1.智能畸變校正技術

傳統基于查找表(LUT)的校正方法需測量數千點誤差,流程繁瑣且精度受點密度限制;現代物理建模校正技術通過25點(5×5網格)稀疏采樣,結合數學模型構建全視場畸變映射,實現微米級校正精度。

2.無限視場(IFOV)協同控制

通過統一控制器實現振鏡與XY平臺的運動協同:

運動矢量分解:將低頻長距離運動分配給平臺執行,高頻細節運動(如拐角、圓弧)由振鏡完成;

實時誤差補償:采用前瞻性軌跡規劃(如SCANLAB/ACS技術)預先生成優化路徑,或通過振鏡動態補償平臺誤差(如Aerotech技術),從根本上消除拼接誤差。

3.精密同步控制技術

直連驅動(PWMDirectDrive):控制器直接輸出PWM信號驅動電機,減少中間環節延遲,提升動態響應;

位置同步輸出(PSO):按空間距離(如每5微米)觸發激光脈沖,確保能量分布均勻性,解決拐角過燒問題;

動態功率調節:基于位置與速度實時調整激光功率,保障全軌跡能量密度恒定。

六、技術演進與未來趨勢

激光掃描振鏡已從單純的光束偏轉器件演進為集成Z軸調焦、數字控制與狀態監測的光子加工子系統。其技術發展呈現三大趨勢:一是與機器人、多軸平臺的深度協同,通過數據交互實現全局運動優化;二是智能化程度提升,基于實時診斷數據實現自適應控制;三是向極端環境拓展,滿足高溫、高壓等特殊場景需求。

作為精密光控激光加工技術的核心,激光掃描振鏡的持續創新將推動激光制造向“參數即結果”的確定性加工邁進,為高端制造領域提供更精準、更高效的技術支撐。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯系人:翁女士(UKI)

地址:福建省福州市倉山區建新鎮西三環智能產業園A3棟