曲面精度的迭代演進:光學鏡面對現代光學系統性能邊界的界定

在人類探索光學規律的進程中,光學鏡面始終發揮著核心支撐作用。從古希臘時期對拋物線幾何特性的初步認知,到現代科技對納米級光場的精準調控,鏡面曲面的每一次技術革新,均推動著光學系統不斷突破性能上限。從經典球面鏡、精準聚光的拋物鏡,到引領高端光學發展的非球面鏡,這場跨越千年的技術演進,本質上是人類對光學精度與系統性能極致追求的集中體現。

球面鏡:光學技術體系的奠基性元件

作為人類最早掌握的光學基礎元件,球面鏡的應用歷史可追溯至古埃及時代。其核心技術優勢源于簡潔的幾何特性——在任意直徑維度上均具備相同曲率半徑,這一特性使得球面鏡的制造無需復雜工藝支撐,僅通過兩組相對運動的磨盤即可完成基礎成型,檢測過程亦能借助球徑儀等簡易設備實現精準校準。1608年,利珀希研發的第一臺實用望遠鏡首次將球面鏡作為核心光學元件,標志著球面鏡正式開啟了天文觀測的新紀元。

在漫長的光學技術發展進程中,球面鏡憑借制造成本低廉、易于規模化生產的顯著特性,成為眾多基礎光學系統的首選元件。無論是早期的光學放大鏡,還是工業生產中的通用光學儀器,球面鏡均以穩定的基礎性能支撐著基礎光學應用場景的運行。然而,球面鏡存在先天技術局限:其固有的球差與彗差問題,導致其無法滿足高精度成像需求。當光學系統的F數小于3時,這類像差會呈現急劇放大的趨勢,嚴重影響成像清晰度與數據準確性,這一缺陷也使得球面鏡逐漸退出高性能光學設備的核心應用領域。

拋物鏡:精準聚焦的光學技術突破

17世紀,光學技術發展邁入關鍵轉折階段。1668年,牛頓成功發明反射式望遠鏡,首次將拋物面鏡應用為主鏡,這一技術創新成為拋物鏡發展史上的重要里程碑。拋物鏡的核心技術價值源于其獨特的幾何特性——能夠將平行于主軸的光線精準會聚于單一焦點,這一特性使天文觀測得以捕捉來自宇宙深處的微弱信號,從根本上解決了球面鏡聚光精度不足的核心問題。

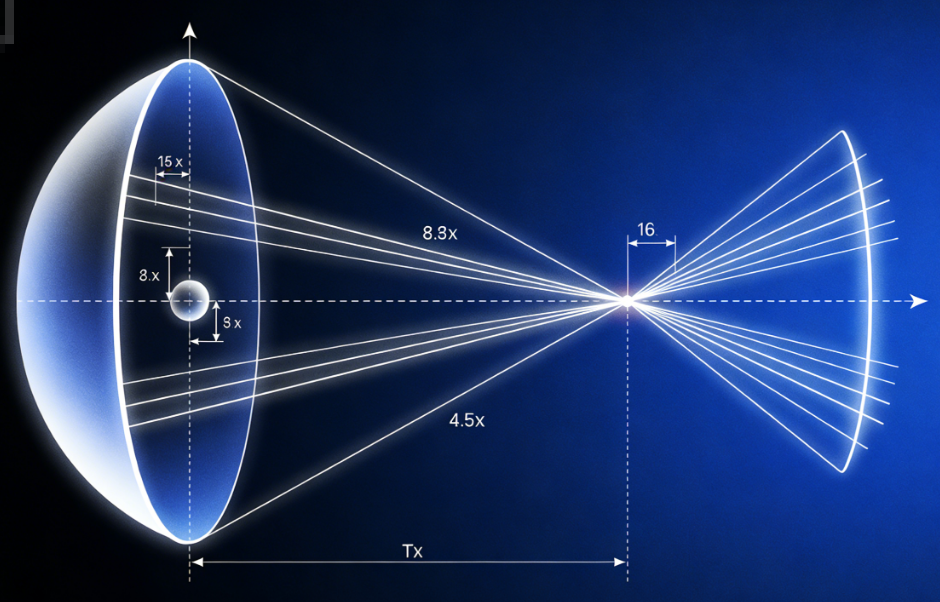

拋物鏡的數學表達式為y2=4fx(其中f為焦距),其制造過程的核心在于對三大關鍵參數的嚴格管控:微米級的焦點位置精度、優于λ/50(λ=632.8nm)的面形誤差控制,以及納米級的表面粗糙度標準。但拋物鏡的非旋轉對稱性結構帶來了顯著的制造挑戰——鏡體不同區域的曲率半徑存在差異,早期制造過程僅能依賴熟練工匠的手工研磨工藝,一塊高品質拋物鏡的制作往往需要耗費數月乃至數年時間。即便面臨如此嚴苛的制造難度,拋物鏡依然憑借其卓越的聚光性能,成為天文觀測領域的核心裝備,智利VLT望遠鏡所搭載的8.2米直徑拋物面主鏡,至今仍在持續捕捉宇宙深空的微弱信號。

非球面鏡:現代光學設計的終極革新

非球面鏡的技術探索始于17世紀,但受限于當時的制造工藝與檢測技術水平,其發展長期處于緩慢推進階段。直至20世紀后期,隨著計算機數控技術與精密測量技術的突破性發展,非球面鏡才迎來真正的技術爆發期。1980年代,單點金剛石車床的問世實現了金屬非球面鏡的批量生產;1990年代,計算機控制光學表面成型技術將非球面鏡的制造精度提升至納米級別,自此,非球面鏡正式成為高端光學系統的核心支撐元件。

非球面鏡的曲面方程包含曲率c、圓錐常數k及高次項系數A?i,復雜的數學模型賦予其強大的像差校正能力——單塊非球面鏡即可實現多片球面鏡組合的光學效果,在大幅簡化光學系統結構的同時,顯著提升系統分辨率與工作帶寬。這一核心技術優勢使其在多個關鍵領域具備不可替代的應用價值:詹姆斯·韋伯太空望遠鏡的主鏡由18塊六邊形非球面子鏡拼接而成,每塊子鏡的面形精度達到25納米RMS;EUV光刻機的投影光學系統包含6面非球面鏡,其面形精度要求優于0.1納米RMS,代表著當前全球光學制造技術的最高水平。

精度革命:材料、工藝與檢測的協同發展

現代光學系統對鏡面精度的要求已邁入“納米時代”,這一技術突破的背后,是材料科學、加工工藝與檢測技術的協同演進。在材料選擇方面,高端光學鏡面需滿足嚴苛的性能指標:半導體光刻機所用光學材料的熱膨脹系數需低于10??/K,折射率不均勻性控制在10??以內;極紫外光刻系統采用的硅化鉬材料,需經過數百小時的熱處理工藝,方可達到光學系統所需的穩定性要求。

加工工藝的迭代升級是精度提升的核心支撐。非球面鏡的制造流程需經過三個關鍵階段:CNC機床主導的粗成型階段(精度控制在微米級)、確定性研磨技術支撐的精密研磨階段(精度提升至亞微米級),以及離子束拋光、磁流變拋光等技術實現的拋光階段(精度達到納米級)。其中,磁流變拋光技術已實現0.1納米級別的材料去除精度,為超高精度光學鏡面的制造提供了核心技術保障。

檢測技術的進步為精度控制提供了關鍵支撐。相移干涉術將測量精度提升至λ/1000,非接觸式光學輪廓儀實現納米級分辨率檢測,散射測量技術通過分析光分布特性反演鏡面表面質量。現代光學鏡面檢測系統通常采用多種檢測方法組合的模式,確保每一塊光學鏡面的性能指標均符合設計標準。

跨界賦能:從太空探索到工業制造的精準應用

當前,光學鏡面的精度突破已廣泛滲透至多個關鍵領域。在天文與航天領域,高分辨率對地觀測衛星搭載的直徑3米以上非球面鏡,采用超低膨脹材料制造,能夠在嚴苛的太空環境中保持穩定的光學性能;同步輻射裝置中的光束線光學系統,使用表面粗糙度達0.2納米RMS的拋物鏡與橢球鏡,實現對光束的精準調控。

在半導體制造領域,DUV光刻機的照明系統與投影物鏡包含10面以上非球面鏡,EUV光刻機的6面核心非球面鏡共同確保光刻圖形的納米級傳遞精度,為芯片制程的持續突破提供了關鍵支撐。在國防領域,紅外導彈導引頭中的非球面鏡組,在保障光學性能的同時大幅縮減系統體積與重量,有效提升了武器裝備的機動性與精確打擊能力。

未來趨勢:高精度突破與跨學科融合發展

光學鏡面技術的演進從未止步,下一代技術發展正朝著更高精度、更高效率的方向邁進。自由曲面制造技術將打破傳統旋轉對稱的技術限制,能夠制造任意形狀的光學曲面,使光學系統設計自由度提升一個數量級;基于機器學習的確定性加工技術,可實時預測并補償加工誤差,推動鏡面制造精度向亞納米級別突破。

新材料體系的研發為技術升級提供了重要支撐:納米復合材料通過精準調控內部納米結構,實現傳統材料無法企及的熱學與力學性能;功能梯度材料可在不同區域呈現差異化特性,為解決大尺寸鏡面的自重變形問題提供了全新技術路徑;新一代超低膨脹玻璃陶瓷的零膨脹溫度區間更寬,能夠適配更多復雜環境的應用需求。

數字化與智能化成為技術發展的重要趨勢。數字孿生技術將構建從設計到制造的全流程虛擬模型,通過仿真模擬優化實際制造工藝;智能檢測系統結合人工智能算法,可自動識別并分類制造缺陷,實現制造質量的實時監控與預測性維護;自適應光學鏡面技術正從天文領域向工業應用擴展,未來有望出現能夠主動校正面形誤差的智能光學鏡面。此外,光子晶體鏡面、超表面技術、量子光學鏡面等跨學科創新成果,有望帶來全新的光學設計理念,實現對光的極致操控。

從球面鏡到拋物鏡再到非球面鏡,光學鏡面的進化歷程,是人類以精度為標尺探索光學潛能的歷程。每一次曲面形狀的優化,每一個納米級精度的突破,都在為科學研究與工業生產開辟新的空間。未來,當原子級精度的光學鏡面成為現實,人類將在更微觀的尺度探索物質本質,在更遙遠的宇宙追尋星辰奧秘——這一切,均源于人類對光學曲面精度的執著追求與持續突破。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯系人:翁女士(UKI)

地址:福建省福州市倉山區建新鎮西三環智能產業園A3棟