激光加工單孔形貌的影響因素及工藝優化研究

在精密制造領域,激光加工技術憑借其高精度、高效率的優勢,在微孔加工中占據重要地位。尤其是在鎳基合金等難加工材料的微孔制備中,激光參數與工藝設計直接影響孔的形貌、精度及質量。本文基于相關試驗研究,探討激光掃描半徑、光軸偏移量對單孔形貌的影響,并針對厚材料加工提出優化工藝方案。

一.激光掃描半徑:微孔直徑的關鍵調控因素

激光掃描半徑是決定微孔入口直徑的核心參數。在1mm厚鎳基合金試驗中,研究人員設置激光功率20W、單脈沖能量200μJ、離焦量-2mm等參數,將掃描半徑從75μm逐步增至175μm,觀察單孔形貌變化。

結果顯示,微孔出入口直徑隨掃描半徑增大呈線性增長:掃描半徑75μm時,出入口直徑約291μm;增至175μm時,直徑達505μm左右。這一規律源于工件傾斜加工時,激光掃描平面與加工平面存在夾角,掃描半徑在加工平面的投影面積隨半徑增大而擴大。值得注意的是,不同掃描半徑對孔錐度影響極小,這表明通過調節掃描半徑可實現任意孔徑的無錐度微孔加工,且直徑與掃描半徑的比例系數由機床A軸偏擺角度決定,為孔徑精準調控提供了明確依據。

二.激光光軸偏移量:錐度控制的重要閾值

激光光軸與工件旋轉中心的相對位置,直接影響微孔的直徑穩定性與錐度。在2mm厚鎳基合金試驗中,固定離焦量-1mm、掃描半徑200μm等參數,通過移動機床X軸改變光軸偏移量(0~160μm),結果呈現明顯閾值效應:

當偏移量≤10μm時,微孔出入口直徑基本穩定;一旦超過10μm,入口直徑顯著增大,出口直徑小幅增加,且錐度持續上升。這是因為偏移量增大導致激光加工區域擴大,入口處材料大量去除,而能量分散使中心區域能量集中、邊緣區域能量不足,最終形成“入口大、出口小”的錐度特征。因此,控制光軸偏移量在10μm以內,是保證無錐度加工的關鍵。

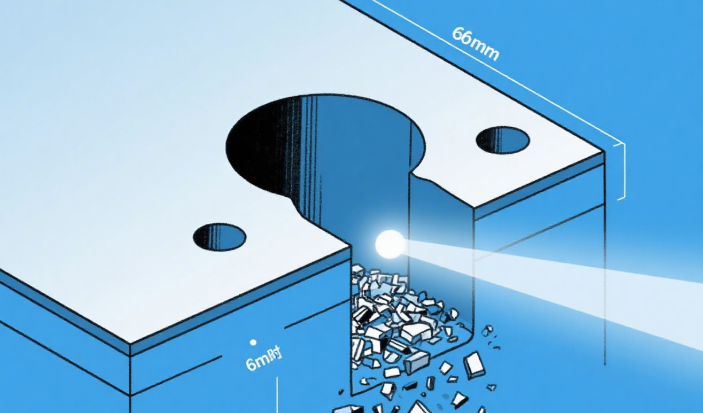

三.厚材料加工的工藝優化:從難題到突破

針對6mm厚鎳基合金的深微孔加工,傳統定離焦方式存在能量衰減快、排屑困難、熱效應顯著等問題。為此,研究團隊提出“縱向進給+分步加工”的優化方案,結合旁軸吹氣輔助技術,實現高質量加工。

四.三步遞進式加工策略

1.初始成孔階段:設置離焦量-2mm,加工4min。在材料表面形成較大入口,為后續能量深入奠定基礎,此時孔未打穿,內部碎屑堆積導致錐度增大。

2.擊穿與擴孔階段:激光向下進給2mm,加工6min。焦點聚焦于出口上方,進一步去除側壁材料,擊穿材料形成小出口,改善排屑條件,但出口因正離焦仍較小。

3.修孔與精整階段:焦點移至材料底部下表面,加工8min。通過持續修孔擴大出口、改善圓度,最終消除錐度。

五.關鍵參數與輔助技術

優化后的參數包括:掃描半徑200μm(增大能量射入面積)、工件轉速1800°/min(提升效率)、A軸偏擺6°等。同時,旁軸吹氣裝置通過壓縮空氣及時排出碎屑、降低加工溫度,有效減少熱影響。

最終加工結果顯示:入口孔徑631.8μm,出口孔徑602.3μm,錐度僅0.14°,孔壁平直無缺陷,實現了6mm厚材料的無錐度精密加工。

激光加工微孔的質量受掃描半徑、光軸偏移量等參數的顯著影響:掃描半徑決定孔徑大小,光軸偏移量需嚴格控制在10μm內以保證錐度穩定。針對厚材料,分步進給與吹氣輔助的組合工藝,有效破解了能量衰減與排屑難題。這些研究為精密制造領域的微孔加工提供了清晰的參數調控依據與工藝優化思路,推動激光加工技術在高端制造中的應用邁向更高精度。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯系人:翁女士(UKI)

地址:福建省福州市倉山區建新鎮西三環智能產業園A3棟