激光加工系統(tǒng)光學設計:從公式到落地的“光精準控制術”

激光,作為近代科技的標志性發(fā)明之一,早已從實驗室走向工業(yè)主戰(zhàn)場。在激光加工領域,它不僅顛覆了傳統(tǒng)切削、磨削的“接觸式”加工模式,更以微米級的精度、高效率的產(chǎn)出,成為電子、汽車、醫(yī)療等行業(yè)的核心技術支撐。而這一切“精準表現(xiàn)”的背后,離不開激光加工系統(tǒng)的“心臟”——光學設計。一套優(yōu)秀的光學系統(tǒng),能讓激光光束從“原始輸出”到“加工聚焦”的每一步都可控、可優(yōu),最終實現(xiàn)“指哪切哪”的加工效果。

今天,我們就從核心需求出發(fā),拆解激光加工系統(tǒng)光學設計的邏輯:從決定光斑大小的關鍵公式,到四大核心光學模塊的設計要點,再到實際系統(tǒng)的落地驗證,看懂“光”如何被馴服為工業(yè)加工的“精準手術刀”。

一、核心目標:追求“極小聚焦光斑”,關鍵公式是“指揮棒”

激光加工的精度,本質(zhì)上由“聚焦光斑直徑”決定——光斑越小,加工精度越高(如微鉆孔、精細刻蝕),通常行業(yè)內(nèi)理論核算的最小聚焦光斑需控制在10μm左右。而光斑大小的計算,完全依賴于一個貫穿設計全程的核心公式:

d=4M2λf/(πD)

這個公式看似簡單,卻包含了光學設計的所有關鍵參數(shù),我們逐一拆解其“角色”:

M2(光束質(zhì)量因子):衡量實際激光光束與理想基模高斯光束的差距,一般取值1.1~1.2(越接近1,光束質(zhì)量越好),由激光光源本身決定,設計階段無法改變。

λ(激光波長):同樣由光源固定(如常見的1064nm紅外激光、532nm綠光激光),波長越短,理論光斑越小,但短波長激光成本更高,需結合加工需求選擇。

f(場鏡焦距):場鏡是最終將光束聚焦到加工面的透鏡,焦距與光斑直徑成正比——焦距越短,光斑越小。但短焦距也有弊端:一方面需要預留足夠的“后焦距離”(避免場鏡與加工件碰撞),另一方面焦距越短,光束偏折越劇烈,像差(光束偏離理想路徑的偏差)會更明顯,需增加透鏡數(shù)量矯正,這會推高成本與系統(tǒng)復雜度。行業(yè)內(nèi)實際應用的最小焦距通常在50mm~60mm,而部分場景(如大面積加工)會選用更長焦距(如案例中的90mm)。

D(擴束后光束直徑):擴束后的光束直徑與光斑直徑成反比——直徑越大,光斑越小。但“大直徑”同樣有代價:光束直徑越大,經(jīng)過透鏡時的邊緣偏折越嚴重,像差會顯著增加,需要更多透鏡矯正;反之,若直徑過小(如5mm以內(nèi)),甚至無需采購專用場鏡,用成品透鏡即可滿足需求。綜合平衡后,行業(yè)內(nèi)擴束后的光束直徑通常控制在10mm左右。

簡言之,光學設計的核心邏輯就是:在光源參數(shù)(M2、λ)固定的前提下,通過調(diào)整“場鏡焦距(f)”與“擴束后直徑(D)”,在“小光斑”“低像差”“低成本”之間找到最優(yōu)解——這也是所有模塊設計的出發(fā)點。

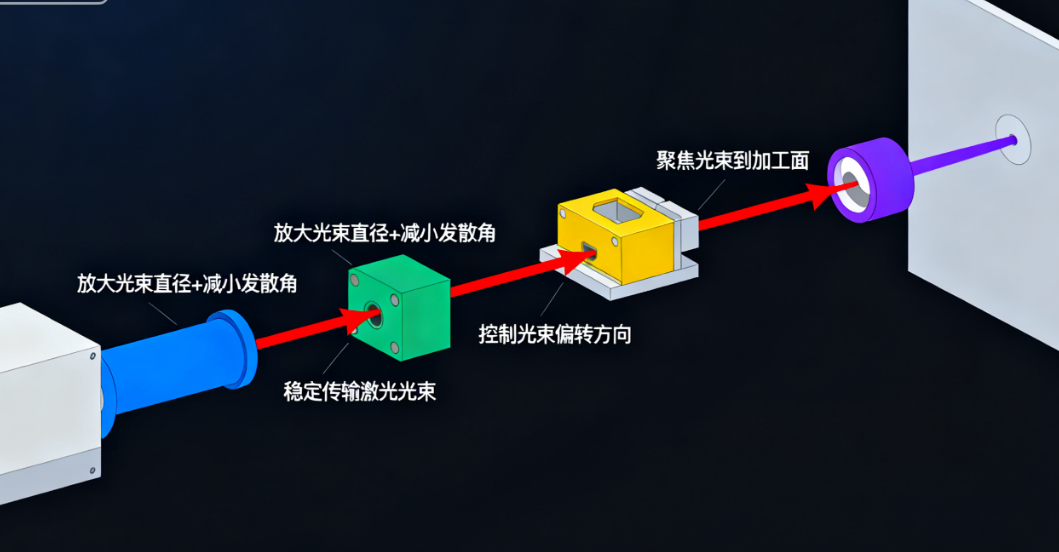

二、四大光學模塊:各司其職,協(xié)同實現(xiàn)“精準控光”

激光加工系統(tǒng)的光學部分,主要由擴束準直模塊、光束傳輸模塊、振鏡模塊、場鏡模塊四大核心組成,每個模塊都有明確的“任務”,且需無縫銜接。

1.擴束準直模塊:給光束“塑形”,為后續(xù)聚焦打基礎

激光從光源輸出時,是發(fā)散的(發(fā)散角為mrad級別),且光束直徑較小——若直接聚焦,光斑會很大,無法滿足精度需求。擴束準直模塊的作用就是兩個:放大光束直徑(匹配后續(xù)振鏡、場鏡的口徑)、減小發(fā)散角(讓光束更“平行”,提升聚焦精度)。

設計時需重點考慮兩點:

擴束倍率選擇:倍率不是越大越好,需結合初始光束直徑與目標直徑計算(如案例中初始光束1mm,目標12mm,故選擇12倍倍率)。倍率需整體評估:若倍率過高,會導致D過大,增加像差矯正難度;若倍率過低,D不足,無法實現(xiàn)小光斑。

透鏡選型:根據(jù)擴束后的直徑?jīng)Q定透鏡方案:

若直徑≤5mm:無需復雜設計,直接采購成品“平凹透鏡+平凸透鏡”組合即可——平凹透鏡先發(fā)散光束,平凸透鏡再將其準直放大,成本低、易實現(xiàn)。

若直徑≈10mm:需自主設計透鏡組合,因為成品透鏡難以滿足“低像差”需求,需通過Zemax等光學仿真軟件,模擬透鏡參數(shù)(曲率半徑、厚度、材料)對光束的影響,確保發(fā)散角控制在μrad級別(比初始mrad級提升1000倍)。

2.光束傳輸模塊:讓光束“平穩(wěn)跑”,避免損耗與偏移

光束經(jīng)過擴束后,需要穩(wěn)定傳輸?shù)秸耒R——這就是光束傳輸模塊的作用。它看似“簡單”,實則關鍵:若傳輸路徑中存在遮擋、反射損耗,或光束偏移,會直接導致聚焦光斑偏移、能量下降,影響加工質(zhì)量。

設計時需注意:

路徑規(guī)劃:盡量縮短傳輸距離,減少反射次數(shù)(每反射一次,會有少量能量損耗);若需長距離傳輸,需加入“導向鏡”(如反射鏡),但需精確校準角度,避免光束偏移。

口徑匹配:傳輸路徑中的所有透鏡、鏡片口徑,需大于擴束后的光束直徑(如D=12mm,鏡片口徑需≥12mm),避免“切光”(光束邊緣被遮擋,導致光斑變形)。

3.振鏡模塊:給光束“掌舵”,控制加工路徑

振鏡是激光加工的“方向盤”——它由兩個高速旋轉的反射鏡(x軸、y軸)組成,通過控制反射鏡的角度,改變光束的傳播方向,從而在加工面上掃描出任意圖形(如文字、圖案、孔位)。

選型與設計的核心是“匹配光束直徑”:

振鏡的“有效口徑”必須大于擴束后的光束直徑(如D=12mm,振鏡口徑需≥12mm),否則光束會被反射鏡邊緣遮擋,導致光斑殘缺。

控制模塊:振鏡的x/y軸需獨立控制,驅(qū)動板連線需對應;控制邏輯可自主開發(fā),或采購成熟的“打標軟件+控制卡”(適合中小批量應用)。案例中振鏡x/y軸間距20mm,y軸到場鏡距離17mm——這些參數(shù)需精確設定,避免光束傳輸時偏移。

4.場鏡模塊:最終“聚焦”,將光束轉化為“加工工具”

場鏡是光學系統(tǒng)的“最后一步”,也是最關鍵的一步——它將經(jīng)過振鏡偏轉的光束,精準聚焦到加工面上,形成極小的光斑。場鏡的設計直接決定了加工精度與范圍。

設計時需關注三點:

焦距選擇:如前文所述,焦距短則光斑小,但需預留后焦距離(避免碰撞);案例中選擇90mm焦距,兼顧了“中等光斑大小”與“足夠加工空間”。

像差矯正:場鏡需矯正“球差”“色差”等(尤其是大直徑光束經(jīng)過時),故通常由多片透鏡組成(案例中為3片),材料選擇也有講究——如HK1(低色散玻璃)、HZF73(高折射率玻璃),通過不同材料的組合,抵消像差影響。

口徑匹配:場鏡的入瞳直徑需與擴束后的光束直徑匹配(如D=12mm,場鏡入瞳需≥12mm),否則會導致“有效焦距變化”,光斑變形。

三、設計落地:仿真驗證+數(shù)據(jù)細化,確保“理論=實際”

光學設計不是“紙上談兵”,需要通過仿真工具驗證、細化鏡頭數(shù)據(jù),才能確保系統(tǒng)能穩(wěn)定工作。

1.仿真工具:Zemax是“必備武器”

設計完成后,需將透鏡參數(shù)(曲率半徑、厚度、材料、膜層)導入Zemax等光學仿真軟件,模擬兩個關鍵指標:

發(fā)散角:驗證擴束后的發(fā)散角是否達到μrad級別,若仍為mrad級,需調(diào)整透鏡組合。

像差:模擬光束經(jīng)過所有透鏡后的像差大小,若像差過大,需增加透鏡數(shù)量或調(diào)整材料。

2.鏡頭數(shù)據(jù)與多重結構:讓設計“可落地”

仿真通過后,需輸出詳細的鏡頭數(shù)據(jù),包括每一片透鏡的“表面類型、曲率半徑、厚度、材料、凈口徑”等(如案例中某場鏡透鏡的曲率半徑為26.496V,材料為HK1,厚度5.949mm)——這些數(shù)據(jù)是加工透鏡、組裝系統(tǒng)的依據(jù)。

此外,振鏡的“多重結構”也需設定:振鏡在不同角度(如掃描邊緣時),光束的傳播路徑會變化,需通過“多重結構編輯器”(如案例中PRAM參數(shù)設置),確保在所有角度下,光斑大小與位置都穩(wěn)定——這是保證加工圖形“無畸變”的關鍵。

四、不止于“加工”:光學系統(tǒng)的延伸

值得一提的是,激光加工系統(tǒng)的光學部分,除了上述四大模塊,還有“實時加工監(jiān)測光學系統(tǒng)”(如通過相機捕捉加工區(qū)域圖像,反饋調(diào)整激光參數(shù))——這部分雖未在本次設計中展開,但卻是未來“智能化加工”的核心方向:光學系統(tǒng)不僅要“控光加工”,還要“感光監(jiān)測”,形成閉環(huán)控制,進一步提升加工質(zhì)量。

總結:光學設計是激光加工的“精度密碼”

激光加工系統(tǒng)的光學設計,本質(zhì)上是一場“平衡的藝術”:以“極小聚焦光斑”為目標,以核心公式為指導,通過四大模塊的協(xié)同設計,在“精度”“成本”“穩(wěn)定性”之間找到最優(yōu)解。從擴束倍率的計算,到振鏡的選型,再到Zemax的仿真驗證,每一步都需基于實際需求細化——畢竟,工業(yè)加工中,“微米級”的差距,就是“合格”與“不合格”的分界。

未來,隨著激光波長的縮短(如紫外激光)、像差矯正技術的進步,光學設計將朝著“更小光斑”“更大加工范圍”“更低成本”的方向發(fā)展,而掌握這套“控光邏輯”,正是把握激光加工技術核心競爭力的關鍵。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯(lián)系人:翁女士(UKI)

地址:福建省福州市倉山區(qū)建新鎮(zhèn)西三環(huán)智能產(chǎn)業(yè)園A3棟