激光束振蕩焊接:無熱處理壓鑄鋁合金焊接性能的突破性提升

在制造業向小型一體化壓鑄件組合轉型的過程中,熱處理引發的尺寸偏差一直是制約進程的關鍵難題。無熱處理壓鑄鋁合金的出現,雖成功規避了這一問題,卻在焊接環節面臨新的挑戰——共晶硅聚集形成的高應力集中區易引發微裂紋,高速凝固帶來的高氫濃度又會增加冶金孔隙率,嚴重影響接頭性能。而激光束振蕩焊接(LBOW)技術的興起,為解決這些難題提供了全新思路。

一.實驗設計:材料與參數的精準把控

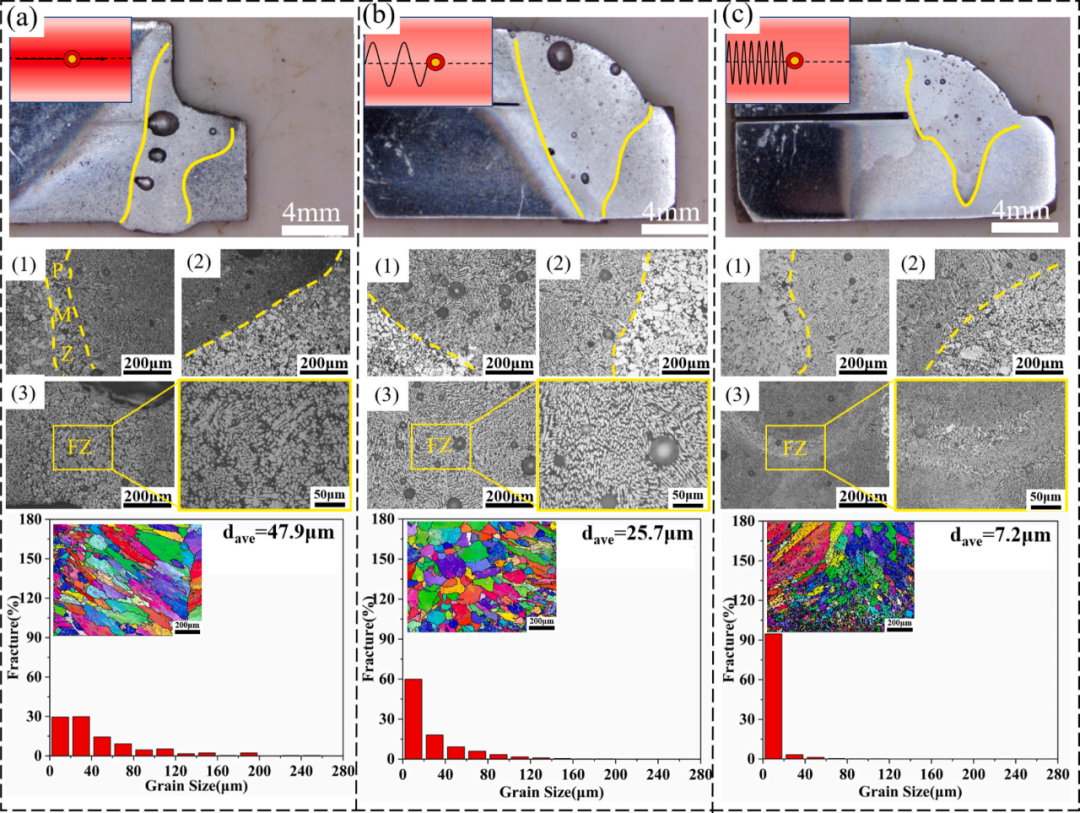

本研究以Al-7.12%Si-0.61%Mn-0.21%Mg-0.008%S配比的無熱處理壓鑄鋁合金為對象,采用上板2mm、下板3mm、搭接寬度30mm的板材結構,通過對比傳統激光束焊接(LBW)與不同振蕩頻率的激光束振蕩焊接(LBOW50Hz、LBOW200Hz)效果,探究焊接性能優化機制。

焊接參數設置保持高度一致性:激光功率4kW、焊接速度50mm/min、離焦量0mm、激光束傾斜角10°、振蕩幅值5mm,僅通過振蕩頻率(0Hz、50Hz、200Hz)區分三組實驗。焊后借助蔡司光學顯微鏡、Sigma500掃描電鏡(SEM)觀察微觀結構,通過SEM-EDS進行元素半定量分析,X射線衍射(XRD)完成相位分析,并在AG-IS材料試驗機上開展拉伸剪切試驗(應變速率0.3mm/min),全方位評估焊接質量。

二.核心發現:振蕩頻率如何重塑焊接性能?

能量分布:從"塌陷風險"到"幾何優化"

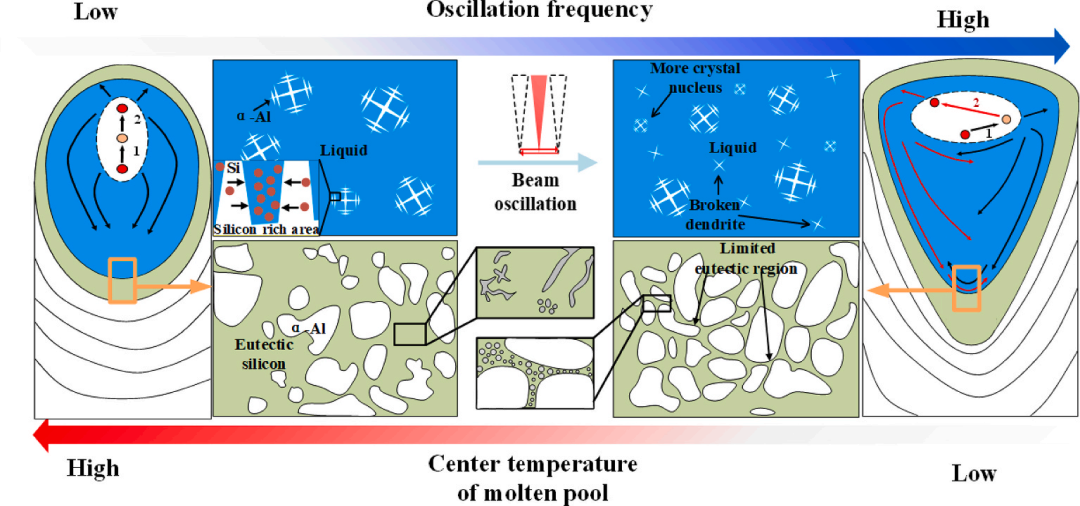

傳統LBW技術中,激光能量集中于焊縫中心,易導致中心區域能量密度過高,形成凹形焊縫且存在塌陷風險。而LBOW通過振蕩擴展輻射區域,在固定焊接速度下將能量重新分配——振蕩光束在焊縫中心速度最快,反而降低了中心能量密度,使焊縫幾何形狀從凹形轉變為凸形,有效規避了塌陷問題。

三.微觀結構:晶粒細化與偏析抑制的雙重突破

微觀觀察顯示,LBW焊縫邊緣存在寬幅局部熔化區(PMZ),低熔點共晶易引發熱裂紋;而LBOW通過能量的動態分配,顯著抑制了PMZ形成,擴大了等軸晶區并均質化晶粒分布。數據顯示,隨振蕩頻率提升,晶粒尺寸大幅縮減:LBW焊縫平均晶粒尺寸為47.9μm,LBOW50Hz降至25.7μm,LBOW200Hz更是細化至7.2μm,細化率高達85%。

元素分布方面,LBW焊縫中Si、Mn、Mg呈現明顯宏觀偏析,α-Al基體被連續富硅相包圍;而LBOW通過反復加熱提升α-Al晶粒內的溶解度,促使晶間元素向內部遷移,硅的分布從50Hz時的網狀晶間結構,進一步優化為200Hz時的均勻分布,顯著改善了元素偏析問題。XRD分析證實,焊縫中存在Al??(Mn,Fe)?Si?相及小尺寸Mg?Si相,高頻振蕩下的均質化效應讓這些析出相分布更分散,減少了應力集中點。

四.孔隙率與力學性能:高頻振蕩的顯著優勢

高頻率振蕩帶來的"再熔效應"是降低孔隙率的關鍵。統計顯示,LBOW200Hz焊縫的孔隙率相比LBW降低74%,這源于高頻振蕩增強的湍流效應(通過攪拌雷諾數分析證實),加速了氣體逸出。孔隙率的降低與晶粒細化共同作用,使接頭斷裂模式發生根本性轉變——LBW呈現光滑解理面、撕裂脊等脆性斷裂特征,而LBOW接頭形成凹坑狀結構,表現為微孔聚集韌性斷裂。

力學性能測試結果更為直觀:與LBW相比,LBOW50Hz的最大剪切載荷和位移分別提升60%和97%;LBOW200Hz的提升更為顯著,分別達到84%和206%。即便高頻振蕩形成層狀組織,但其帶來的孔隙率降低優勢遠超局部應力集中的影響,并未削弱接頭斷裂韌性。

本研究證實,激光束振蕩焊接技術通過優化能量分布、細化晶粒、抑制元素偏析及降低孔隙率,成功實現了無熱處理壓鑄鋁合金的高強度焊接。隨著振蕩頻率提升,焊縫微觀結構持續優化,力學性能顯著增強。當振蕩頻率達到200Hz時,接頭綜合性能達到最優,為無熱處理壓鑄鋁合金的高效焊接提供了可靠的技術方案,也為制造業小型一體化壓鑄件的組合應用掃清了關鍵障礙。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯系人:翁女士(UKI)

地址:福建省福州市倉山區建新鎮西三環智能產業園A3棟