超短脈沖激光在增材制造領(lǐng)域的技術(shù)突破與應(yīng)用前景

增材制造(AdditiveManufacturing,AM)作為引領(lǐng)制造模式變革的關(guān)鍵技術(shù),憑借其直接構(gòu)建復(fù)雜三維幾何結(jié)構(gòu)的核心優(yōu)勢(shì),已在航空航天、生物醫(yī)藥、微電子器件等高端制造領(lǐng)域?qū)崿F(xiàn)廣泛應(yīng)用。然而,傳統(tǒng)增材制造工藝普遍依賴連續(xù)波(ContinuousWave,CW)激光器作為能量源,受限于熱能擴(kuò)散效應(yīng),該技術(shù)在微納尺度制造場(chǎng)景中面臨顯著瓶頸,具體表現(xiàn)為熱影響區(qū)(HeatAffectedZone,HAZ)擴(kuò)大、材料殘余應(yīng)力累積、基板性能退化,以及由此衍生的尺寸精度不足、表面光潔度劣化等問(wèn)題,嚴(yán)重制約了其在高精度微納器件制造中的應(yīng)用拓展。

加拿大滑鐵盧大學(xué)研究團(tuán)隊(duì)在國(guó)際期刊《JournalofManufacturingProcesses》發(fā)表的題為《Additivemanufacturingprocessingwithultrashortpulselasers》的研究成果,針對(duì)上述技術(shù)瓶頸展開(kāi)系統(tǒng)性研究。該研究全面綜述了飛秒(femtosecond,fs)、皮秒(picosecond,ps)級(jí)超短脈沖激光在增材制造領(lǐng)域的應(yīng)用原理、技術(shù)進(jìn)展及產(chǎn)業(yè)化潛力,從核心物理機(jī)制到工程應(yīng)用實(shí)踐,清晰揭示了超短脈沖激光以“非熱加工”模式突破傳統(tǒng)增材制造局限的技術(shù)路徑。

一、技術(shù)突破核心:超短脈沖激光的非熱作用機(jī)制

傳統(tǒng)連續(xù)波激光增材制造的核心技術(shù)痛點(diǎn)源于“熱能無(wú)差別擴(kuò)散”——能量無(wú)法精準(zhǔn)局限于目標(biāo)加工區(qū)域,進(jìn)而引發(fā)一系列熱致缺陷。超短脈沖激光(脈沖寬度處于飛秒至皮秒量級(jí))的技術(shù)突破,本質(zhì)在于其獨(dú)特的“激光材料非熱相互作用機(jī)制”,該機(jī)制從根本上規(guī)避了熱能擴(kuò)散帶來(lái)的負(fù)面影響。

研究表明,超短脈沖激光作用于材料時(shí),會(huì)直接激發(fā)產(chǎn)生高密度光激發(fā)等離子體。與傳統(tǒng)熱源的擴(kuò)散特性不同,此類等離子體通過(guò)削弱材料晶格內(nèi)聚力、誘導(dǎo)原子無(wú)序化狀態(tài)、提升原子及缺陷遷移率,觸發(fā)非熱熔化、固態(tài)相變、庫(kù)侖爆炸等機(jī)械效應(yīng),或通過(guò)雙光子激發(fā)(TwoPhotonExcitation,TPE)引發(fā)聚合反應(yīng)。整個(gè)作用過(guò)程中,多余熱能產(chǎn)生量極低,可有效降低材料殘余應(yīng)力、抑制氧化反應(yīng)、最小化基板損傷,同時(shí)實(shí)現(xiàn)微納尺度下的高尺寸精度加工。

為闡明該機(jī)制的物理本質(zhì),研究團(tuán)隊(duì)深入解析了“雙溫模型”(TwoTemperatureModel,TTM)在金屬非熱加工中的應(yīng)用:超短脈沖首先作用于材料電子系統(tǒng),導(dǎo)致電子溫度瞬時(shí)升高,而晶格溫度基本維持初始狀態(tài)(非熱階段,持續(xù)1fs100fs);隨后,能量從高溫電子系統(tǒng)向晶格緩慢傳遞(過(guò)渡階段,持續(xù)1ps50ps);待電子與晶格溫度達(dá)到熱平衡后,系統(tǒng)才進(jìn)入傳統(tǒng)熱加工階段(納秒至微秒尺度)。這種“電子晶格分步能量傳遞”模式,為精準(zhǔn)調(diào)控加工過(guò)程提供了理論支撐。此外,研究還系統(tǒng)分析了半導(dǎo)體材料中的“庫(kù)侖爆炸”效應(yīng)、電介質(zhì)與絕緣體中的多光子吸收(MultiphotonAbsorption,MPA)等非線性物理現(xiàn)象,進(jìn)一步驗(yàn)證了超短脈沖激光對(duì)不同類型材料的適配性。

二、應(yīng)用領(lǐng)域拓展:從材料加工到增材制造技術(shù)革新

依托非熱作用機(jī)制的核心優(yōu)勢(shì),超短脈沖激光在增材制造三大關(guān)鍵技術(shù)方向?qū)崿F(xiàn)突破,尤其在傳統(tǒng)技術(shù)難以應(yīng)對(duì)的特殊材料加工與高精度制造場(chǎng)景中展現(xiàn)出顯著性能優(yōu)勢(shì)。

1.納米連接與燒結(jié):微觀尺度的精準(zhǔn)界面調(diào)控

納米材料的連接與燒結(jié)是微納器件集成的核心環(huán)節(jié),其技術(shù)難點(diǎn)在于“兼顧連接強(qiáng)度與材料本征性能保護(hù)”。研究團(tuán)隊(duì)發(fā)現(xiàn),通過(guò)調(diào)控局域表面等離激元共振(LocalizedSurfacePlasmonResonance,LSPR)效應(yīng),超短脈沖激光可實(shí)現(xiàn)金屬、金屬半導(dǎo)體異質(zhì)納米材料的無(wú)熱損傷連接。該技術(shù)不僅能精準(zhǔn)控制連接區(qū)域的空間范圍(精度達(dá)納米級(jí)),還可通過(guò)優(yōu)化激光參數(shù)調(diào)控界面微觀結(jié)構(gòu),提升連接區(qū)域的電學(xué)導(dǎo)通性能與力學(xué)穩(wěn)定性,為納米傳感器、微型能源器件的集成制造提供了可靠技術(shù)方案。

2.選擇性激光熔化(SLM):難加工材料的高精度成型

針對(duì)輕質(zhì)合金、難熔金屬及陶瓷等傳統(tǒng)選擇性激光熔化(SelectiveLaserMelting,SLM)技術(shù)難以加工的材料,超短脈沖激光通過(guò)微觀結(jié)構(gòu)精準(zhǔn)調(diào)控實(shí)現(xiàn)了性能突破,具體表現(xiàn)為:

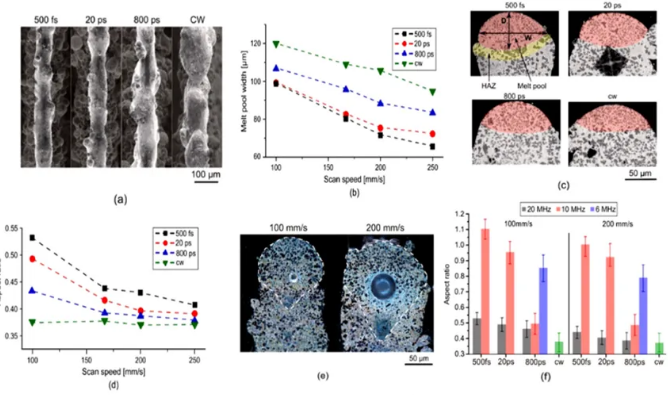

輕質(zhì)合金加工:在鋁硅合金實(shí)驗(yàn)中,500fs脈沖激光相比皮秒激光或連續(xù)波激光,可使熔池寬度縮小30%50%,熔池深寬比提升2倍以上;當(dāng)脈沖重復(fù)頻率設(shè)定為10MHz時(shí),熔池底部呈現(xiàn)典型鎖孔熔化形態(tài),有效減少熔池內(nèi)氣孔與裂紋缺陷。在Ti6Al4V合金加工中,皮秒激光處理后材料橫截面形成“完全熔化區(qū)部分熔化區(qū)熱影響區(qū)”三層均勻結(jié)構(gòu),X射線計(jì)算機(jī)斷層掃描(XCT)結(jié)果顯示其相對(duì)密度達(dá)99.5%以上,納米壓痕測(cè)試表明其彈性模量(約110GPa)與傳統(tǒng)SLM工藝產(chǎn)品相當(dāng),實(shí)現(xiàn)了精度與力學(xué)性能的協(xié)同優(yōu)化。

難熔金屬加工:800fs脈沖激光加工的鎢(W)樣品,平均晶粒尺寸約為200nm,較皮秒激光(約800nm)或連續(xù)波激光(約1000nm)加工產(chǎn)品縮小45倍,維氏硬度提升至450HV以上(傳統(tǒng)工藝約320HV);在玻璃基板鉬(Mo)薄膜燒蝕實(shí)驗(yàn)中,飛秒激光可在能量密度接近材料損傷閾值(約0.1J/cm2)時(shí)實(shí)現(xiàn)“無(wú)殘?jiān)睙g,基板損傷深度小于50nm,而納秒激光加工時(shí)基板損傷深度達(dá)500nm以上,且損傷閾值(約0.5J/cm2)顯著高于飛秒激光。

3.激光直寫(DLW):微納制造的維度突破

激光直寫(DirectLaserWriting,DLW)是微納器件制造的核心技術(shù),超短脈沖激光的引入進(jìn)一步拓展了其制造能力邊界,形成三大前沿技術(shù)方向:

雙光子聚合(2PP):基于雙光子激發(fā)原理,可突破光學(xué)衍射極限(最小制造精度達(dá)100nm以下),實(shí)現(xiàn)復(fù)雜三維微納結(jié)構(gòu)的直接成型,為微型機(jī)器人、生物醫(yī)用支架、光子晶體器件的制造提供了核心技術(shù)支撐;

激光誘導(dǎo)還原(LIR):通過(guò)超短脈沖激光選擇性還原金屬前驅(qū)體(如金屬鹽溶液),可在柔性聚合物基板上直接制備金屬導(dǎo)電線路,線寬精度達(dá)微米級(jí),適用于可穿戴傳感器、柔性顯示面板等柔性電子器件的快速制造;

激光誘導(dǎo)轉(zhuǎn)移(LIT):采用“無(wú)接觸式”能量傳遞模式,可實(shí)現(xiàn)金屬、陶瓷、生物材料等敏感材料的高精度轉(zhuǎn)移打印,避免傳統(tǒng)接觸式打印對(duì)材料性能的破壞,為生物芯片、異質(zhì)集成器件的制造提供了新路徑。

三、未來(lái)發(fā)展方向:挑戰(zhàn)與機(jī)遇并存

滑鐵盧大學(xué)研究團(tuán)隊(duì)在結(jié)論中指出,超短脈沖激光已成為突破傳統(tǒng)增材制造技術(shù)局限、推動(dòng)微納制造升級(jí)的核心技術(shù)工具,但其產(chǎn)業(yè)化應(yīng)用仍需攻克三大關(guān)鍵挑戰(zhàn):

1.多物理場(chǎng)耦合建模精度提升:當(dāng)前對(duì)激光材料相互作用過(guò)程中“光熱力化學(xué)”多物理場(chǎng)耦合效應(yīng)的理論描述仍存在偏差,需構(gòu)建更精準(zhǔn)的多尺度數(shù)值模型,減少實(shí)驗(yàn)試錯(cuò)成本,提升工藝參數(shù)優(yōu)化效率;

2.加工過(guò)程動(dòng)態(tài)精準(zhǔn)控制:微納尺度加工對(duì)激光能量穩(wěn)定性、掃描路徑精度、環(huán)境參數(shù)(溫度、濕度)的敏感性極高,需開(kāi)發(fā)基于實(shí)時(shí)監(jiān)測(cè)(如光譜診斷、高速成像)的閉環(huán)控制系統(tǒng),確保長(zhǎng)期加工過(guò)程中的一致性與可靠性;

3.4D打印技術(shù)融合創(chuàng)新:探索超短脈沖激光與形狀記憶材料、智能響應(yīng)材料的協(xié)同作用機(jī)制,開(kāi)發(fā)具有時(shí)間維度性能演變特性的4D打印技術(shù),為智能自適應(yīng)結(jié)構(gòu)、可降解醫(yī)療器械等新興領(lǐng)域提供技術(shù)支撐。

該研究不僅系統(tǒng)梳理了超短脈沖激光在增材制造領(lǐng)域的現(xiàn)有技術(shù)成果,更明確了其未來(lái)發(fā)展的核心方向。隨著非熱加工機(jī)制研究的深化與工程化技術(shù)的成熟,超短脈沖激光有望推動(dòng)輕質(zhì)合金、難熔金屬、陶瓷等關(guān)鍵材料在航空航天精密構(gòu)件、微電子芯片、生物醫(yī)用器件等領(lǐng)域的廣泛應(yīng)用,為先進(jìn)制造技術(shù)向微納尺度升級(jí)提供關(guān)鍵技術(shù)支撐,助力高端制造產(chǎn)業(yè)的高質(zhì)量發(fā)展。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯(lián)系人:翁女士(UKI)

地址:福建省福州市倉(cāng)山區(qū)建新鎮(zhèn)西三環(huán)智能產(chǎn)業(yè)園A3棟