飛秒激光技術革新微納制造領域,賦能微型儲能、智能傳感及片上分析應用

在微納尺度材料加工領域,柔性電子、智能傳感、片上實驗室等前沿技術的迅猛發展,使傳統加工方法面臨熱影響區域過大、加工維度受限、集成難度較高等關鍵瓶頸。超短脈沖激光中的飛秒激光,憑借其獨特的“冷加工”特性與真三維加工能力,成為突破上述瓶頸的核心技術,為先進微器件制造開辟了全新技術路徑。

飛秒激光的核心技術優勢源于其極短的脈沖持續時間——處于飛秒量級(1飛秒=10?1?秒),遠小于材料內部電子-聲子的耦合時間(通常為皮秒量級)。這一特性使得激光能量可在材料晶格發生熱振動與熱量傳導前,被電子系統快速吸收并轉化為加工動能,進而實現熱影響區極小的精準加工,有效保障微器件的高分辨率與加工質量。同時,飛秒激光具備極高的瞬時峰值功率,能夠在焦點區域誘導非線性多光子吸收效應,即便對于玻璃、聚合物等傳統激光波長下呈透明狀態的介電材料,也可在亞微米尺寸的焦點體積內實現精準作用,真正達成三維內部微納結構的制造。當前,該技術已在微型儲能、智能傳感、微流控分析等領域展現出顯著應用潛力,推動一系列高性能新型微器件的研發與應用。

突破儲能性能瓶頸:3D堆疊微型超級電容器的層疊式制造技術

微型超級電容器(MSCs)作為柔性電子器件的核心供能單元,傳統制造技術多局限于二維平面結構,導致單位面積內活性物質負載量受限,電化學性能難以滿足高功率、高容量的應用需求。為解決這一關鍵問題,研究人員依托飛秒激光的三維內部加工能力,提出“自下而上、逐層構建”的3D堆疊MSCs制造方案,有效突破二維結構的性能局限。

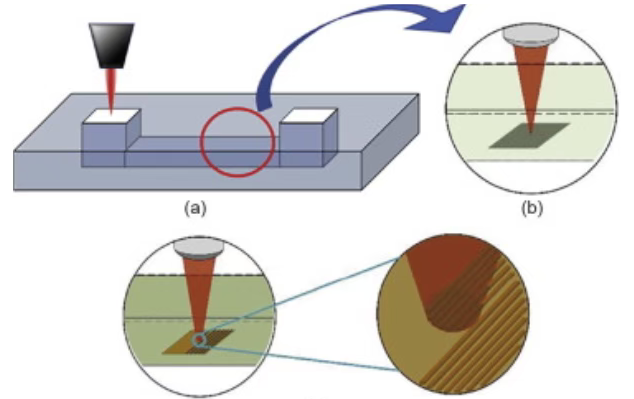

該制造工藝的核心在于對激光焦點的精準調控,具體流程如下:首先,將飛秒激光焦點定位至聚酰亞胺(PI)板材表面下方80μm處進行掃描,制備底層電極;隨后,將焦點上移至表面下方65μm處,完成中間導電層的制備;最終,在材料表面加工頂層電極。通過上述流程,成功制備出內部互聯的三層電極結構,總厚度約為140μm。此種3D堆疊設計從兩方面實現性能提升:一方面,多孔厚電極結構大幅增加比表面積,同時構建通暢的離子傳輸通道,顯著提升電荷存儲與遷移效率;另一方面,PI前驅體中的氮(N)原子在激光碳化過程中原位摻雜至石墨烯骨架,不僅引入贗電容效應,還進一步優化電極的導電性。

該技術在實用性方面的突出優勢在于,可通過激光直寫在單一PI基底上集成串并聯MSCs陣列——串聯模式可提升輸出電壓,并聯模式可增加輸出電流,能夠靈活適配不同微系統的供能需求,為柔性電子設備的微型化、集成化發展提供可靠的儲能解決方案。

模擬生物味覺機制:柔性“電子舌”傳感器陣列的多維度感知技術

在食品檢測、環境監測、生物醫療等領域,對復雜液體中多組分的快速識別與定量分析需求日益迫切。傳統化學傳感器多針對單一目標設計,難以滿足復雜體系中“多組分同時分析”的應用需求。模擬生物味覺機制的“電子舌”系統,通過非特異性傳感器陣列的協同作用,可實現對復雜液體的整體模式識別;飛秒激光技術的引入,為柔性“電子舌”的制造與性能優化提供了關鍵支撐。

研究團隊以柔性PI為基底,采用飛秒激光直接寫入技術制備碳電極(CEs),構建“電子舌”的核心傳感陣列。該技術的創新點在于通過差異化表面功能化處理,為陣列賦予交叉敏感性:六個傳感單元分別經過不同工藝處理,形成涵蓋多種響應機制的復合傳感體系,具體包括原始碳電極(CE)、鍍金碳電極(GCE)、滴涂還原氧化石墨烯的碳電極(rGO-CE)、鍍金基底上滴涂rGO的電極(rGO-GCE)、電沉積聚苯胺的碳電極(PANI-CE),以及鍍金基底上電沉積PANI的電極(PANI-GCE)。

當該傳感陣列與同一樣品接觸時,各傳感單元因表面特性差異產生獨特的電化學響應信號。研究人員采用主成分分析(PCA)對多通道信號進行處理后發現:在PCA得分圖中,氯化鈉、糖、醋溶液的數據點形成清晰獨立的集群,實現對不同分析物的定性識別;同時,隨著樣品濃度變化,各組數據點呈現明顯的線性移動規律,證明該“電子舌”系統具備定量分析能力。此種柔性、高集成度的傳感方案,為復雜液體快速檢測提供了輕量化、低成本的技術路徑。

實現片上分析集成:微流控SERS芯片的全飛秒激光制造工藝

表面增強拉曼光譜(SERS)技術憑借10?-10?倍的信號放大能力,成為分子指紋識別領域的超靈敏分析工具。將SERS基底與微流控芯片集成,可實現液體樣品的高效、實時分析,但傳統制造工藝需多步跨平臺操作,流程復雜且難以保障集成精度。為此,研究人員提出“全飛秒激光加工”方案,實現SERS基底與微流控通道的單片三維集成,顯著簡化制造流程并提升芯片性能。

該集成工藝包含三個關鍵步驟,具體如下:

1.微流控通道制造:利用飛秒激光在玻璃基板內部進行掃描改性,降低改性區域的化學穩定性,隨后通過濕法腐蝕去除改性部分,在玻璃內部形成三維微流體通道,確保液體樣品的精準傳輸;

2.通道內選擇性金屬化:將飛秒激光重新聚焦于通道內壁的目標區域,通過激光燒蝕實現表面活化,隨后采用化學鍍工藝,使Cu-Ag雙層金屬膜僅在活化區域選擇性沉積,避免金屬層對非功能區域的干擾;

3.原位生成SERS納米結構:以功率30mW、掃描速度1.5mm/s的飛秒激光,再次掃描已沉積的金屬膜,通過激光誘導周期性表面結構(LIPSS)機制,原位生成平均寬度200nm、高度250nm的二維納米點陣列——此類納米結構是SERS信號增強的核心活性位點。

性能測試結果顯示,該集成芯片對羅丹明6G(R6G)分子的檢測極限可達10??mol/L,具備超高靈敏度;同時,通過將不同濃度的鎘離子(Cd2?)溶液依次泵入芯片,成功實現對分析物濃度變化的實時動態監測,驗證其在環境污染物在線傳感、生物分子痕量檢測等領域的應用價值。

飛秒激光加工引領微納制造技術的未來發展方向

從3D堆疊微型超級電容器突破儲能性能瓶頸,到柔性“電子舌”拓展傳感維度,再到微流控SERS芯片實現片上分析集成,飛秒激光技術憑借其熱影響區小、加工精度高、支持多材料三維加工的核心特性,持續推動微器件制造技術的革新進程。其核心價值不僅在于解決傳統工藝的技術痛點,更在于通過對激光能量的精準調控,實現“材料改性-結構成型-功能集成”的一體化制造,為微型儲能、智能傳感、片上實驗室等領域提供關鍵技術支撐。

未來,隨著飛秒激光加工參數的進一步優化、多材料兼容能力的提升,以及與其他微制造技術的融合創新,有望催生功能更集成、性能更優越的光、電、機、液一體化微系統,為柔性電子、物聯網、精準醫療等新興領域的發展注入核心動力。飛秒激光正以“微納尺度精準加工工具”的定位,持續解鎖先進制造領域的新維度,推動微納制造技術向更高精度、更高集成度、更廣泛應用場景邁進。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯系人:翁女士(UKI)

地址:福建省福州市倉山區建新鎮西三環智能產業園A3棟