激光焊接凝固裂紋的形成機制及抑制措施

激光焊接技術因其高速度、高精度和非接觸特性,在汽車、航空航天、電子器件等領域得到廣泛應用,尤其在異種材料連接中具有獨特優勢。然而,焊接過程中產生的凝固裂紋是制約其工業化應用的關鍵缺陷之一。本文將深入探討激光焊接凝固裂紋的形成機制及抑制措施,為提高激光焊接質量和可靠性提供理論依據和實踐指導。

一、凝固裂紋的形成機制

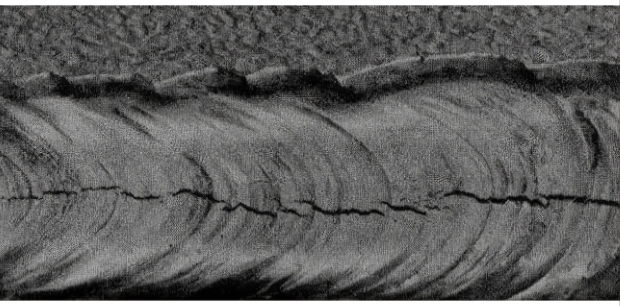

凝固裂紋通常出現在熔合區的凝固末期,由熱應力、凝固收縮和晶界液態薄膜的共同作用引發。熔池在凝固過程中分為三個區域:自由液態區、受限液態區和固態區。在受限液態區,液態流動受阻,無法補償凝固收縮產生的應變,導致晶界分離。晶界能量與固液界面能量的比值決定了液態薄膜的穩定性:若晶界能量小于固液界面能量的兩倍,液態薄膜不穩定,晶粒合并;反之,液態薄膜穩定,易引發裂紋。

此外,材料的冶金特性也會影響凝固裂紋的形成。不同的材料具有不同的凝固特性,例如凝固溫度范圍、凝固收縮率以及合金元素的分布等,這些特性會影響裂紋的敏感性。在含有較多低熔點共晶相的材料中,凝固裂紋的敏感性較高,因為這些共晶相在凝固過程中容易形成連續的液態薄膜,從而加劇裂紋的形成。

激光焊接過程中的焊接參數,如激光功率、焊接速度、光斑尺寸等,也會對凝固裂紋的形成產生影響。這些參數會影響焊接過程中的熱輸入和溫度梯度,進而改變凝固結構和晶粒形態。較高的激光功率和較低的焊接速度會導致較大的熱輸入和較慢的冷卻速率,從而促進柱狀晶的生長,增加裂紋的敏感性。相反,較低的激光功率和較高的焊接速度會導致較小的熱輸入和較快的冷卻速率,有利于等軸晶的形成,從而降低裂紋的敏感性。

二、凝固裂紋的抑制措施

為了有效抑制激光焊接中的凝固裂紋,研究人員提出了多種策略,主要集中在控制晶粒結構、優化焊接參數以及改善材料特性等方面。

(一)控制晶粒結構

細化晶粒結構可以增加晶界數量,降低應變集中度,從而減少裂紋的形成。研究表明,采用激光束振蕩技術可以在不添加其他材料的情況下,將柱狀晶轉化為細小的等軸晶。激光束振蕩能夠分散激光能量,使熔池產生湍流,從而打破柱狀晶的生長方向,促進等軸晶的形成。此外,激光束振蕩還可以增加熔池的寬度,降低溫度梯度,延長熔池的凝固時間,有利于溶質的擴散和液態薄膜的補充,從而顯著降低凝固裂紋的敏感性。

(二)優化焊接參數

優化焊接參數是抑制凝固裂紋的重要手段。通過調整激光功率、焊接速度、光斑尺寸等參數,可以控制焊接過程中的熱輸入和溫度梯度,從而影響凝固結構和晶粒形態。預熱處理可以降低冷卻速率,促進等軸晶的形成,從而降低凝固裂紋的敏感性。此外,采用脈沖激光焊接、增加焊接速度等方法也可以通過改變熱輸入和冷卻速率,實現從柱狀晶到等軸晶的轉變,降低裂紋的敏感性。

(三)改善材料特性

在激光焊接異種材料時,由于材料之間的物理化學性質差異較大,容易形成脆性的金屬間化合物,這些化合物是導致凝固裂紋的主要原因之一。因此,通過調整激光參數和設置,減少金屬間化合物的形成或數量,也是抑制凝固裂紋的重要策略。例如,在銅-鋁異種材料的激光焊接中,通過控制激光束的偏移量和焊接速度,可以減少銅和鋁在熔池中的混合比例,從而降低脆性金屬間化合物的形成,減少裂紋的敏感性。此外,采用填充材料也可以改善焊接接頭的性能,減少裂紋的形成。填充材料可以通過改變焊接接頭的成分和微觀結構,降低金屬間化合物的形成,提高焊接接頭的韌性。

凝固裂紋是激光焊接過程中常見的缺陷之一,其形成機制復雜,涉及熱、力學和冶金等多個因素的相互作用。通過深入研究凝固裂紋的形成機制,可以為抑制裂紋提供理論依據。近年來,研究人員提出了多種抑制凝固裂紋的策略,這些策略主要集中在控制晶粒結構、優化焊接參數以及改善材料特性等方面。實踐證明,這些策略在一定程度上能夠有效降低凝固裂紋的敏感性,提高激光焊接的質量和可靠性。然而,由于激光焊接過程的復雜性和多樣性,目前的研究仍存在一些不足之處。例如,對于不同材料和焊接條件下的凝固裂紋抑制機制,還需要進一步深入研究。未來,隨著研究的不斷深入和技術的不斷進步,相信我們能夠找到更加有效的凝固裂紋抑制方法,為激光加工技術的廣泛應用提供更加堅實的保障。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯系人:翁女士(UKI)

地址:福建省福州市倉山區建新鎮西三環智能產業園A3棟