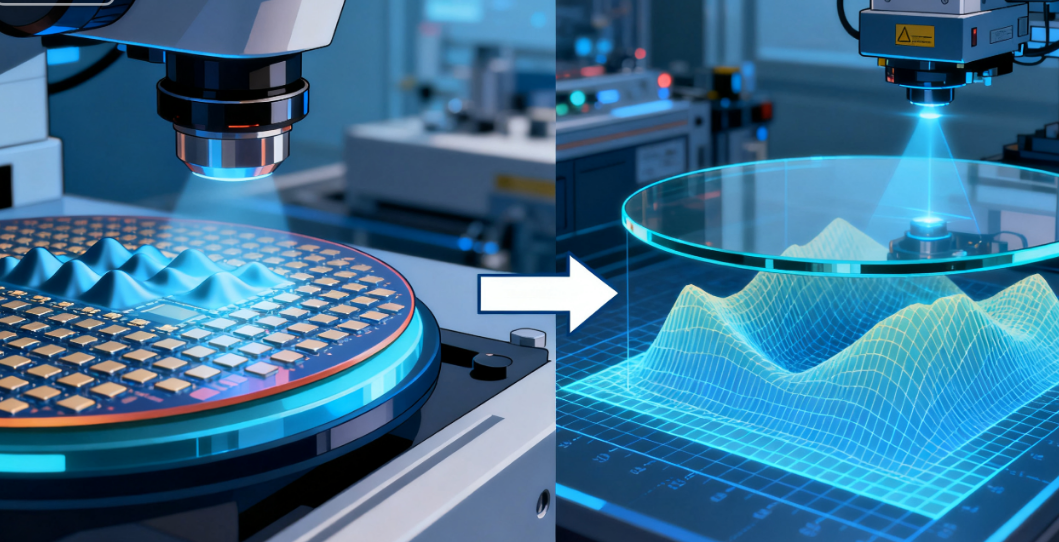

硅晶圓與玻璃晶圓Flatness檢測的“局部”與“全局”差異分析

Flatness(平面特性)始終是晶圓檢測的核心指標,但其定義與評估邏輯常因應用對象不同而產生混淆——硅晶圓領域聚焦“芯片單元區域(site)的SFQR偏差”,玻璃晶圓領域則關注“TTV(總厚度偏差)與Warp(翹曲度)指標”。盡管二者均圍繞“平面特性”開展檢測,但其檢測重點、評估標準及技術邏輯因材料特性、應用場景的本質差異,存在顯著分野。

一、Flatness的定義分化:基于應用場景的標準化界定

“Flatness”的中文表述(平整度、平面度、平坦度)混淆問題,本質是其定義隨應用場景產生的標準化分化。在工業標準體系中,硅晶圓與玻璃晶圓的Flatness已形成明確且差異化的界定,核心差異體現在“局部精度優先”與“全局形態優先”的評估導向。

1.硅晶圓:以“局部平整度”為核心,支撐光刻工藝精準性

硅晶圓作為集成電路(IC)制造的核心基底,需承載納米級晶體管的圖形轉移與工藝加工,其Flatness定義在SEMI國際標準及中國國家標準GB/T6《硅片表面平整度測試方法》中被明確界定為“平整度”,核心評估目標為晶圓局部區域的微觀起伏狀態,而非整體形態。

其關鍵評估指標為SFQR(SiteFrontleastsquaresRange,局部表面平整度):根據芯片設計尺寸,將晶圓劃分為若干個獨立的“芯片單元區域(site,如26mm×8mm)”,采用最小二乘法計算每個site內所有檢測點與理想平面的偏差值,最終取“最大正向偏差與最大負向偏差之和”作為評估結果。

該指標直接關聯光刻機的“焦深(DOF)”控制——在5nm、3nm等先進制程中,光刻焦深僅為數十納米,若site內存在微小起伏,激光束將因“失焦”導致電路圖形失真,甚至造成整片晶圓報廢。此外,全局指標GBIR(GlobalBacksurfacereferencedIdealplaneRange,全局背面參考理想平面范圍)雖可反映晶圓總厚度偏差(TTV),但在先進制程中,其重要性遠低于SFQR,因芯片制造的精度瓶頸集中于“局部電路加工”,而非“整體厚度均勻性”。

2.玻璃晶圓:以“全局平面度”為核心,保障封裝與光學性能

玻璃晶圓的應用場景集中于封裝蓋板、顯示面板載體、光罩基板及光學元件等領域,需滿足“整體密封適配”“光線均勻傳輸”“與硅片精準鍵合”等需求,其Flatness定義在GD&T(幾何尺寸與公差)標準中被明確界定為“平面度”,核心評估目標為晶圓整體表面與理想平面的宏觀偏差,而非局部微觀起伏。

其核心評估指標聚焦“全局形態穩定性”,具體包括:

TTV(總厚度偏差):反映整片晶圓的厚度均勻性,TTV值越小,表明玻璃晶圓與其他器件的鍵合密封性及支撐穩定性越優;

PV(峰谷值):指晶圓表面最高點與最低點之間的垂直距離,直接決定光學應用中光線透射路徑的精度,是光罩基板、光刻機透鏡等場景的關鍵指標;

Warp/Bow(翹曲度/彎曲度):描述晶圓整體的彎曲形變程度,若翹曲度過大,將導致封裝過程中與硅片貼合不嚴,影響器件可靠性與使用壽命。

需說明的是,特殊應用場景(如衍射光波導制造)對玻璃晶圓的局部平整度提出較高要求,需額外評估局部斜率(LocalSlope)、局部厚度偏差(LTV)及粗糙度(Roughness),但此類場景屬于小眾需求,不改變“全局平面度優先”的核心評估邏輯。

二、Flatness檢測差異的根源:應用需求導向的技術邏輯

硅晶圓與玻璃晶圓的Flatness檢測差異,并非技術選擇的偶然結果,而是“應用需求倒推檢測標準”的必然趨勢,可從應用場景、制造工藝及材料特性三個維度展開分析。

1.應用場景差異:納米級電路制造vs宏觀級封裝應用

硅晶圓的核心功能是“承載納米級晶體管陣列”——一片12英寸硅晶圓需集成數百個芯片,每個芯片包含數十億個晶體管,光刻工藝需在微米級的site內實現納米級的圖形轉移。這種“微觀高精度加工”需求,決定了檢測必須聚焦“局部起伏”:若局部存在微小偏差,易在后續數十道精密工序(如刻蝕、離子注入、薄膜沉積)中被放大,最終導致電路失效。

玻璃晶圓的核心功能是“提供支撐與防護”——作為封裝蓋板時,需保證與硅片的整體貼合性,無需關注局部納米級起伏;作為顯示面板載體時,需保障整體厚度均勻性以避免顯示色差;作為光學元件基板時,需通過全局平面度控制光線折射誤差。此類“宏觀功能導向”需求,決定了檢測重點必然集中于全局形態指標。

2.制造工藝差異:多道精密工藝vs物理形態加工

硅晶圓的制造流程涉及“單晶硅棒切割→研磨→拋光→光刻→刻蝕→離子注入→薄膜沉積→熱處理”等上百道精密工序,每一步均可能引入局部應力(如薄膜沉積時的晶格失配、高溫熱處理后的應力殘留),進而引發微觀起伏。為規避工藝風險,需通過SFQR等局部指標實時監控每道工序的加工質量,確保局部平整度符合光刻要求。

玻璃晶圓的制造流程以“物理形態修整”為主,主要包括“玻璃原片切割→研磨→拋光→鍍膜(部分場景)”,無需經歷高溫、離子注入等易產生局部應力的工藝。其加工過程更側重“整體形態控制”,局部起伏風險較低,因此檢測重點自然轉向全局指標(如TTV、Warp)。

3.材料特性差異:各向異性vs各向同性

硅晶圓由單晶硅制成,原子排列具有明確的方向性(各向異性):在高溫擴散、薄膜沉積等工藝中,不同方向的原子受力不均,易產生局部應力集中,進而引發微觀起伏。這種材料特性決定了硅晶圓的“局部問題更突出”,需通過針對性檢測規避風險。

玻璃為非晶態材料,原子排列無規則(各向同性),其熱膨脹系數、應力分布均具有均勻性,在加工與使用過程中不易產生局部形變,反而易因整體溫度變化或機械受力導致全局翹曲。這種材料特性決定了玻璃晶圓的“全局問題更關鍵”,檢測需聚焦全局形態控制。

三、檢測技術的共性與特性:基于需求的設備與策略適配

盡管硅晶圓與玻璃晶圓的Flatness檢測重點不同,但二者在檢測技術上存在共性——均依賴光學干涉儀、激光掃描系統、原子力顯微鏡等設備實現高精度測量。其差異主要體現在“設備參數設置”與“檢測策略設計”:

硅晶圓檢測:需采用高分辨率局部掃描設備(如原子力顯微鏡AFM、白光干涉儀),對每個site進行逐點掃描,采樣密度可達納米級,確保精準捕捉微小起伏信號;同時需建立“site級”檢測數據庫,實現每片晶圓的局部平整度追溯。

玻璃晶圓檢測:以全局面型測量設備(如激光干涉面型儀)為主,一次性獲取整片晶圓的TTV、PV、Warp等全局數據,采樣密度無需過高(通常為微米級),重點保障數據的全局覆蓋性;部分特殊場景(如衍射光波導)需額外搭配局部掃描設備,補充局部指標檢測。

四、結論:適配性為核心的檢測標準邏輯

硅晶圓與玻璃晶圓的Flatness檢測差異,本質是“應用需求與檢測標準的適配性匹配”——硅晶圓如同“納米級電路的精密加工平臺”,需通過局部平整度控制保障光刻精度;玻璃晶圓如同“器件的全局支撐結構”,需通過全局平面度滿足封裝與光學需求。

隨著半導體先進封裝(如3DIC)與光學顯示(如MicroLED)技術的發展,玻璃晶圓的應用場景正逐步拓展,部分場景(如玻璃中介層)開始對局部平整度提出更高要求,未來兩種晶圓的檢測標準可能出現“交叉融合”。但無論技術如何演進,“應用需求決定檢測優先級”的核心邏輯始終不變——優質的檢測標準,需以場景適配性為前提,而非追求單一維度的“極致精度”。

咨詢熱線(Tel): 0591-83855102

E-mail:uki@measopt.com

聯系人:翁女士(UKI)

地址:福建省福州市倉山區建新鎮西三環智能產業園A3棟